Уникалдуу темир, ошондой эле сфероиддик же түйүндүү темир катары белгилүү, аларга жогорку күч, ийкемдүүлүк, бышык жана ийкемдүүлүктү берген уникалдуу микроструктурасы бар темир эритмелеринин тобу. Анын курамында 3 пайыздан ашык көмүртек бар жана графиттин кабыгынан жасалган түзүлүштүн аркасында бузулбастан ийилип, буралып же деформацияланышы мүмкүн. Соплом темир механикалык касиеттери боюнча болотко окшош жана стандарттуу чоюнга караганда алда канча бышык.

Сорол темирден куюу эриген пластикалык темирди калыптарга куюу жолу менен түзүлөт, ал жерде темир муздайт жана керектүү формаларды пайда кылат. Бул куюу жараяны мыкты бышык металл объектилерин алып келет.

Уникалдуу темир эмнеси менен айырмаланат?

Соплом темир 1943-жылы салттуу чоюнга караганда заманбап жакшыртуу катары ойлоп табылган. Чоюндан айырмаланып, графит кабыкча болуп көрүнөт, ийкемдүү темирде сфероиддер түрүндөгү графит бар, ошондуктан "сфероиддик графит" деген термин бар. Бул структура ийилүүчү темирдин ийилүүгө жана соккуга туруштук берүүгө мүмкүндүк берет, ал морттукка жана сынууга жакын болгон салттуу чоюнга караганда алда канча ийкемдүүлүктү сунуш кылат.

Сокул темир негизинен чоюндан, 90% дан ашык темирди камтыган жогорку таза темирден жасалат. Чоюн артык, анткени ал аз калдык же зыяндуу элементтерге, ырааттуу химияга ээ жана өндүрүш учурунда шлактын оптималдуу шарттарына өбөлгө түзөт. Бул булак материалы ийкемдүү темир куюучу заводдордун металл сыныктары сыяктуу башка булактардан чоюнду артык көрүшүнүн негизги себеби болуп саналат.

Уюлдук темирдин касиеттери

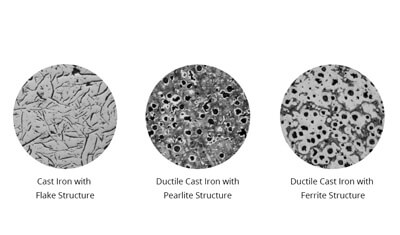

Илимдүү темирдин ар кандай сорттору куюу учурунда графиттин айланасындагы матрицалык структураны башкаруу же кошумча жылуулук менен дарылоо аркылуу түзүлөт. Бул майда составдык вариациялар өз кезегинде ийкемдүү темирдин ар бир сортунун касиеттерин аныктоочу конкреттүү микроструктураларга жетишүү үчүн иштелип чыккан.

Сокул темирди графит сфероиддери камтылган болот катары кароого болот. Графит сфероиддерин курчап турган металлдык матрицанын мүнөздөмөлөрү ийкемдүү темирдин касиеттерине олуттуу таасир этет, ал эми графиттин өзү анын ийкемдүүлүгүнө жана ийкемдүүлүгүнө көмөктөшөт.

Илимдүү темирде матрицалардын бир нече түрү бар, алардын эң кеңири таралгандары төмөнкүлөр:

- 1. Феррит– Жогорку ийкемдүү жана ийкемдүү, бирок күчү аз болгон таза темир матрицасы. Ферриттин эскирүү туруктуулугу начар, бирок анын жогорку соккуга туруктуулугу жана иштетүүнүн оңойлугу аны ийкемдүү темир сортторунун баалуу компоненти кылат.

- 2. Перлит– Феррит менен темир карбидинин (Fe3C) курамы. Бул орточо ийкемдүүлүк менен салыштырмалуу оор, жогорку күч, жакшы эскирүүгө каршылык жана орточо таасирге туруштук берет. Перлит ошондой эле жакшы иштетүү жөндөмдүүлүгүн камсыз кылат.

- 3. Перлит/Феррит– Перлит жана феррит менен аралаш структура, ал ийкемдүү темирдин коммерциялык сортторунда эң кеңири таралган матрица болуп саналат. Ал күчкө, ийкемдүүлүккө жана иштетүүгө тең салмактуу мамилени камсыз кылуу менен экөөнүн тең мүнөздөмөлөрүн айкалыштырат.

Ар бир металлдын уникалдуу микроструктурасы анын физикалык касиеттерин өзгөртөт:

Жалпы пластикалык темир сорттору

Көптөгөн ийкемдүү темир спецификациялары бар болсо да, куюучу заводдор адатта 3 жалпы сортту сунушташат:

Уюлдук темирдин артыкчылыктары

Уюлдук темир дизайнерлер жана өндүрүүчүлөр үчүн бир нече артыкчылыктарды сунуш кылат:

- • Аны оңой куюп, иштетсе болот, бул өндүрүштүк чыгымдарды азайтат.

- • Бул жогорку күч-салмак катышы бар, бышык, бирок жеңил компоненттерди берет.

- • Уюлдук темир катуулуктун, экономикалык натыйжалуулуктун жана ишенимдүүлүктүн жакшы балансын камсыз кылат.

- • Анын жогорку куюу жана иштетүү жөндөмдүүлүгү аны татаал тетиктерге ылайыктуу кылат.

Уюлдук темирди колдонуу

Күчтүүлүгүнөн жана ийкемдүүлүгүнөн улам ийкемдүү темир өнөр жайда кеңири колдонулат. Ал, адатта, түтүктөрдө, автомобиль тетиктеринде, тиштүү механизмдерде, насостордун корпустарында жана машина базаларында колдонулат. Сылгылуу темирдин сынууга туруктуулугу аны тирөөчтөр жана соккудан коргоо сыяктуу коопсуздук колдонмолору үчүн идеалдуу кылат. Ал ошондой эле шамал-энергетика тармагында жана туруктуулук жана ийкемдүүлүк маанилүү болгон башка жогорку стресс чөйрөлөрүндө кеңири колдонулат.

Посттун убактысы: 25-апрель-2024